Bitte keine Spaghetti!

Das gemeinsame Arbeiten am Digitalen Zwilling eines Produkts macht den Co-Design-Prozess effizienter.

© Getty Images

© Getty Images

Das gemeinsame Arbeiten am Digitalen Zwilling eines Produkts macht den Co-Design-Prozess effizienter.

Wer kennt das nicht: In einem Projekt arbeiten Expert:innen von unterschiedlichen Unternehmen zusammen. Meetings werden effizient über Webkonferenzen durchgeführt, die Action Items werden festgehalten, aber bei der täglichen Zusammenarbeit werden womöglich sogar unverschlüsselt Konzepte, Konstruktionszeichnungen, Messprotokolle und vieles mehr per E-Mail an all jene verschickt, von denen man glaubt, dass sie die Unterlagen benötigen. Dass dann jeder Partner die erhaltenen Dokumente in der neuesten Fassung verwendet, ist nicht garantiert. Das kann zu Missverständnissen und Projektverzögerungen führen, wenn an der falschen Version des Dokuments weitergearbeitet wird. In Projekten nennt man das deshalb oft abfällig „Spaghetti-Kommunikation“, im Sinne des Durcheinanders von einem Haufen gekochter Spaghetti.

Im Rahmen der Förderprojekte für den Austrian Manufacturing Innovation Data Space (AMIDS) wird anhand von konkreten Projekten an der Schaffung und Optimierung von Datenräumen für Co-Design-Prozesse geforscht. Eines der konkreten Projekte ist die Entwicklung eines selbstfahrenden Roboters, der die Fähigkeit hat, selbst ein Bauteil von einer Bearbeitungsstation zu nehmen und dann mit diesem Bauteil zu einer anderen Bearbeitungsstation zu fahren und es dort abzulegen.

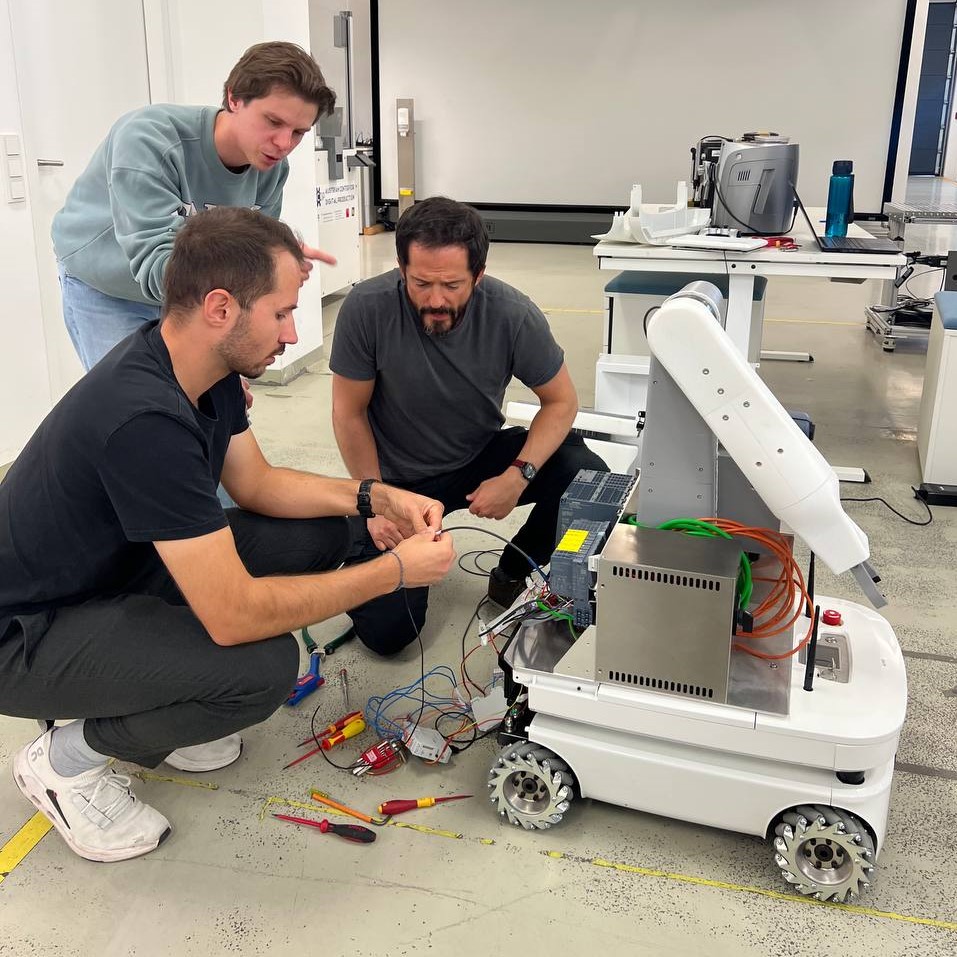

Dieser selbstfahrende Roboter wurde nicht von einem Unternehmen entwickelt, das all die erforderliche Kompetenz im eigenen Haus hat, sondern zukunftsgerecht im Partner-Ökosystem durch Zusammenarbeit vieler Unternehmen – jedes Unternehmen trägt das bei, was es am besten kann.

© TU Wien/TU Graz

© TU Wien/TU GrazIm Rahmen des Förderprojekts für den Austrian Manufacturing Innovation Data Space (AMIDS) wird anhand der Entwicklung eines selbstfahrenden Roboters an der Schaffung und Optimierung von Datenräumen für Co-Design-Prozesse geforscht.

Die TU Wien repräsentiert jenes Unternehmen, das den fahrbaren Untersatz entwickelt hat – der Fachausdruck ist „Automated Guided Vehicle“ (AGV). Auch der Einsatzprozess des selbstfahrenden Roboters in der Fertigung wurde an der TU Wien geplant. Die TU Graz hat den Roboter entwickelt, die Firma Resch das Steuerungsgehäuse, das Start-up Kraken das Getriebe im Robotergelenk, Blue Danube Robotics die Sicherheitstechnologie Airskin für den Roboterarm, das Startup Inmox den Getriebeöl-Überwachungssensor, die JKU Linz hat die Simulationsexpertise eingebracht, die AUVA die Sicherheitsexpertise und Siemens hat Antriebe für den Roboter, die Steuerungstechnologie und die Simulationstechnologie für den Digitalen Zwilling geliefert. Diese neun Partner haben intensiven Kommunikationsbedarf gehabt, um das Co-Design des selbstfahrenden Roboters zeitgerecht fertigzustellen. Wenn jedes der Partnerunternehmen alleine vor sich hinarbeitet und dann am letzten Tag alles zusammengebaut wird, würde das nicht funktionieren.

Wie ist es aber möglich, seinen eigenen Projektbeitrag zu testen, solange die anderen Partner ihren Teil noch nicht fertiggestellt haben? Die Antwort: am Digitalen Zwilling. Damit sich ein Roboter bewegt, benötigt er eine Steuerung, die seine Antriebe ansteuert – wieviel Strom soll genau durch den Motor fließen? Die Steuerung benötigt aber den aktuellen Zustand des Roboters, um so zu reagieren, wie es gewünscht ist. Wie kann man diese Sensorsignale von einem Roboter erhalten, der noch gar nicht existiert? Die Antwort: vom Digitalen Zwilling.

Die Basis für den Digitalen Zwilling sind die 3D-Konstruktionsdaten von allen Teilkomponenten, die im CAD-Tool Siemens NX digital zum gesamten selbstfahrenden Roboter zusammengefügt und dann in das Simulationstool Siemens Process Simulate geladen werden. Bevor die Steuerung im Digitalen Zwilling existiert, können schon die Bewegungsabläufe des Roboters und seine Fahrwege von einer Bearbeitungsstation zur anderen digital geprüft werden. Dabei können schon erste Konstruktionsfehler entdeckt werden, wenn beispielsweise der Greifer des Roboters während der Fahrt über die Ränder des AGV hinausragt, weil der Roboterarm nicht genug abgeknickt wurde.

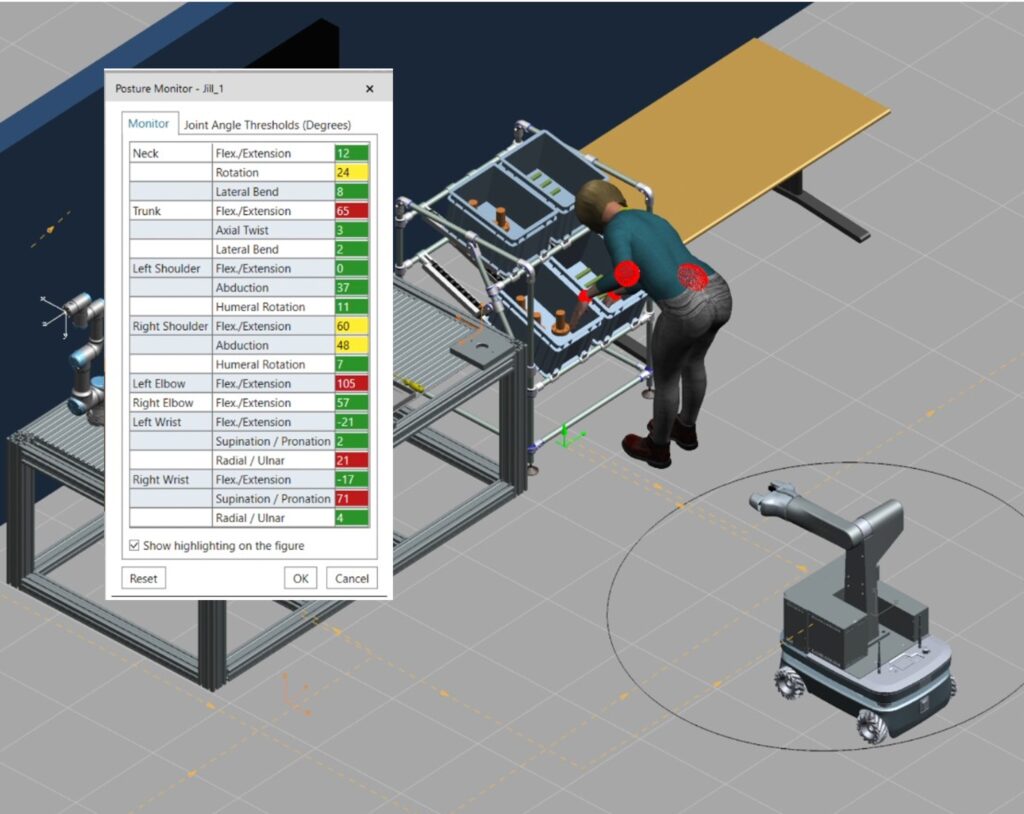

Die Dissertantin Zahra Safari von der TU Wien hat am Digitalen Zwilling bereits umfassende Ergonomiestudien und Sicherheitsprüfungen durchgeführt. Dazu hat sie Siemens Process Simulate Human Advanced eingesetzt, um die Belastung am Rückgrat und an den Armen des Bedienpersonals schon in dieser frühen Phase prüfen zu können. So musste beispielsweise die Tischhöhe einer Arbeitsstation noch geändert werden, was auch zu geringfügigen Anpassungen am selbstfahrenden Roboter geführt hat – aber Anpassungen sind digital in der Konstruktionszeichnung viel schneller durchzuführen, als wenn der Roboter schon fertiggebaut wäre.

© TU Wien/TU Graz

© TU Wien/TU GrazDie Ergonomie der Bewegungsabläufe des Bedienpersonals wird am Digitalen Zwilling analysiert, bevor der Roboter gebaut ist.

Weiters hat Zahra auch am Digitalen Zwilling untersucht, wo der selbstfahrende Roboter Bedienpersonal verletzten könnte, beispielsweise indem die Person von dem bewegten Roboterarm eingequetscht wird. An den möglichen Gefahrenzonen hat Blue Danube Robotics dann die Airskin für den Roboter so konstruiert, dass in solchen Fällen ein Not- Aus ausgelöst wird. Eine Airskin kann man sich wie einen Luftpolster vorstellen, der um den Roboter angebracht ist. Bei Berührung steigt der Luftdruck im Polster. Wird ein bestimmter Druck von einem Sensor erkannt, wird der Not-Aus-Schalter aktiviert. Mit dieser Erweiterung wurde die Sicherheitsprüfung am Digitalen Zwilling wiederholt: Eine Quetschung war nicht mehr möglich.

Zum Leben erweckt wird der Digitale Zwilling aber erst mit der Robotersteuerung. Die speicherprogrammierbare Steuerung Siemens SIMATIC wurde dann vom Automatisierungstechniker Michael Pichler der TU Graz im Siemens-TIA-Portal so programmiert, dass der selbstfahrende Roboter die gewünschten Bewegungen durchführt. Um das Programm noch ohne fertiggebauten Roboter testen zu können, hat Michael die Software-Komponente Siemens PLCSIM Advanced verwendet.

© TU Wien/TU Graz

© TU Wien/TU GrazDie Dissertanten der TU Wien und der TU Graz nehmen den in Kooperation mehrerer Unternehmen entstandenen selbstfahrenden Roboter in Betrieb.

Damit die Steuerung auch im Digitalen Zwilling alle erforderlichen Inputs und Outputs erhält, hat er das Simulationspaket Siemens SIMIT verwendet, mit dem in Abhängigkeit vom Output der Steuerung (z.B. „knicke den Arm auf 90 Grad mit der Geschwindigkeit 10 Grad pro Sekunde“) dann auch der digitale Sensor der Steuerung anzeigt, dass der Arm jetzt auf 90 Grad geknickt ist. Process Simulate sorgt dann dafür, dass auch am Bildschirm die befohlene Bewegung durchgeführt wird.

Alles zusammen ist das schon ein recht mächtiger Digitaler Zwilling. Sobald auch nur eine Zeile der Programmierung der Steuerung oder ein kleines Detail in der Konstruktion geändert wird, kann man am Digitalen Zwilling die Auswirkung in der Roboterbewegung und gegebenenfalls die dadurch verursachten Kollisionen oder andere Sicherheitsaspekte erkennen.

Ein besonderes Detail war die Untersuchung am Digitalen Zwilling, ob das Getriebeöl ausreichend zirkuliert, damit auch der Getriebeölsensor gut genug durchspült wird, um korrekt messen zu können. Die Simulation des Diplomanden Simon Probst der JKU Linz mit der Computational-Fluid-Dynamics-Software Siemens Simcenter STAR-CCM+ hat gezeigt, dass konstruktiv eine Pumpe vorgesehen werden muss, damit der Sensor mit genügend Öl versorgt wird – all das am Digitalen Zwilling, bevor der Roboter gebaut wurde.

„Im Forschungsprojekt haben wir die Kommunikation der vielen Projektpartner wissenschaftlich ausgewertet und daraus die Anforderungen für einen Datenraum abgeleitet“, beschreibt die Konsortialleiterin Claudia Schickling die Kernaufgabe des Projektes. Der Dissertant Martin Schellander (TU Graz und Siemens) hat prototypisch auf Basis der T-Systems-Plattform LivingLab eine AMIDS-Datenraumanwendung entwickelt, mit der so ein Co-Design-Projekt mit mehreren Projektpartnern unterstützt wird. Die Datensouveränität („ich selbst kann bestimmen, wer was wann wo mit meinen Daten machen darf“), ja sogar die Vertragserstellung und das einfache Onboarding neuer Partner im Laufe des Projektes sind dessen wichtigste Eigenschaften.

„Solche Datenraumanwendungen ermöglichen auch kleinen und mittleren Unternehmen, in einem Partner-Ökosystem ihre Kompetenzen einzubringen. Das Zusammenarbeiten in flexiblen Partner-Ökosystemen steigert die Wettbewerbsfähigkeit der teilnehmenden Unternehmen“, fasst Michael Freyny, Leiter von Siemens Digital Industries für Österreich und weitere 25 Länder in Mittel- und Südosteuropa sowie Zentralasien, zusammen.

Zweimal jährlich gibt es zusätzlich zu hi!tech digital wahlweise das Magazin als gedruckte Ausgabe