Nachhaltig Energie speichern

Durch Simulation der atomaren Kräfte kann das Material von Wasserstoff-Hochdrucktanks optimiert werden.

© Getty Images

© Getty Images

Durch Simulation der atomaren Kräfte kann das Material von Wasserstoff-Hochdrucktanks optimiert werden.

Der Erfolg der Energiewende wird davon abhängen, wie gut man die elektrische Energie aus nachhaltigen Energiequellen speichern kann. Klassische Batterien sind bisher nicht umweltfreundlich. Mittels Elektrolyse kann mit elektrischer Energie reines Wasser in Wasserstoff und Sauerstoff getrennt werden. Braucht man elektrische Energie, kann der Wasserstoff wieder zu reinem Wasser oxidiert werden. Wer also Wasserstoff gut speichern kann, hat einen großen Vorteil.

Klingt verlockend: Ein Kilogramm Wasserstoff hat einen Energiegehalt von 33 kWh, das ist mehr als das Dreifache von einem Kilogramm Diesel. Damit könnte ein durchschnittlicher Haushalt so viel des selbst produzierten Photovoltaik- Stroms speichern, dass etwa vier Tage lang auch ohne Sonne genug Energie verfügbar wäre. Der Haken: Ein Kilogramm Wasserstoff füllt einen Raum, der 12 Meter hoch ist und einen Quadratmeter Grundfläche hat. Jedoch bei einem Druck von 700 bar komprimiert sich das eine Kilogramm Wasserstoff auf eine Kugel mit einem Durchmesser von 36 cm. 700 bar ist aber auch ein sehr hoher Druck: Dieser Druck existiert beispielsweise in 7.000 Metern Meerestiefe.

Würde man einen Tank aus Stahl für ein Kilogramm Wasserstoff bauen, wäre das Gewicht des Tanks ein Vielfaches von der Menge an Wasserstoff, die darin gespeichert ist. Ein innovatives Konzept ist, solche Tanks aus kohlefaserverstärktem Kunststoff zu konstruieren, wie aus Luft- und Raumfahrt bekannt: möglichst leicht und extrem druckbeständig.

Bevor man jedoch so einen Tank auf den Markt bringt, muss man sich auch mit der Haltbarkeit beschäftigen. Bekanntlich sind die H2-Wasserstoffmoleküle die kleinsten Moleküle, die es gibt. Hingegen sind Kunststoffe aus sehr langen Molekülen zusammengesetzt. Kann also das kleine Wasserstoffmolekül unbemerkt einen Weg durch die Wand des Wasserstofftanks finden oder sich gar zwischen die langen Kunststoffmoleküle setzen? Infolgedessen könnte der Kunststoff eventuell verspröden und dadurch die Funktionsfähigkeit des Tanks wesentlich beeinflusst sein.

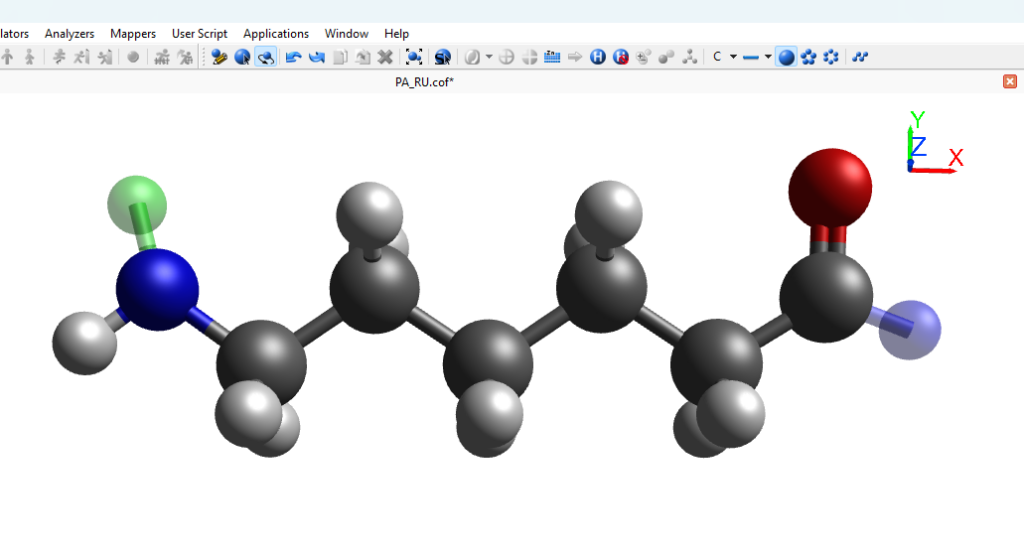

In einer Forschungskooperation vom Institute of Polymer Product Engineering der Johannes Kepler Universität und Siemens wird diese Frage durch Simulation der atomaren Kräfte zwischen den Wasserstoffatomen und den Atomen im Kunststoff untersucht. Die Chemieingenieurin Magdalena Huber erklärt, wie sie die Molekulardynamik- Simulationssoftware Siemens Simcenter Culgi dafür einsetzt: „Zuerst setze ich am Bildschirm das Kunststoffmolekül aus den Atomen zusammen, die es enthält. Dann klicke ich auf „Relax“, damit das Molekül die Form bekommt, die es in der Realität auch hätte. Dabei berechnet das Simulationstool die Wechselwirkungen, die zwischen den Atomen wirken, und diese Kräfte bewegen die Atome des Kunststoffmoleküls so lange, bis sie im Gleichgewicht sind.“

© JKU

© JKUIn der Simulationssoftware Siemens Simcenter Culgi wird das Kunststoffmolekül aus Atomen zusammengesetzt.

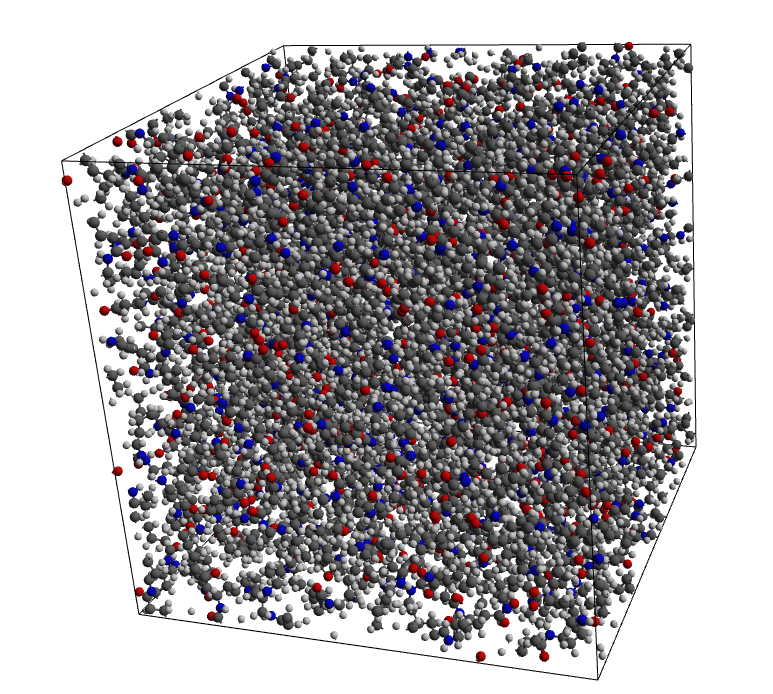

„Im nächsten Schritt lege ich fest, wie groß mein Materialprobestück sein muss, zum Beispiel ein Würfel mit einer Seitenlänge von fünf millionstel Millimeter. Dann berechne ich aus dem spezifischen Gewicht, genauer gesagt, der Dichte des Kunststoffs, wieviel Kunststoffmoleküle in diesem extrem kleinen Würfel sein müssen“, so Huber. Das Simulationstool Culgi füllt dann den Würfel mit dieser Anzahl von Molekülen. Wie sich diese Moleküle verteilen und verformen, berechnet das Tool aufgrund der atomaren Kräfte und anderer Parameter wie Temperatur und Druck.

© JKU

© JKUDer digitale Testwürfel des Kunststoffes hat eine Seitenlänge von fünf millionstel Millimeter und enthält 14.000 Atome.

„So habe ich jetzt einen Digitalen Zwilling von meinem Kunststoff, mit dem ich am Computer meine Experimente durchführen kann. Ich kann dann Wasserstoffmoleküle dazufügen und überprüfen, wie diese sich durch den Kunststoff bewegen beziehungsweise die Materialeigenschaften verändern“, erzählt Magdalena Huber begeistert.

Wenn einmal der atomare Digitale Zwilling aufgebaut ist, können Effekte der Wasserstoffmoleküle im Kunststoff genau untersucht werden, die in der Realität in Milliardstel Sekunden und in unsichtbar kleinen Dimensionen ablaufen. Die Kunst ist dann, dieses Verständnis zu nutzen, um weitere Moleküle zu finden – man nennt sie Additive –, die man hinzufügt, bis ein Tank mit Eigenschaften entsteht, der den anspruchsvollen Wasserstoff-Hochdruckanforderungen genügt.

Der Projektleiter Andreas Kapshammer, Forscher am genannten Institut, ergänzt: „Mit Culgi können wir Dinge analysieren, die mit einem Mikroskop gar nicht sichtbar wären. Wir können für den kleinen Testwürfel die Materialeigenschaften bestimmen, ja eigentlich sogar designen. Mit Siemens Simcenter Multimech und schließlich mit Siemens Simcenter 3D können wir dann das Festigkeitsverhalten vom Hochdrucktank in Originalgröße berechnen und optimieren.“

Auf die Frage, ob sich der Aufwand für die Simulation auszahlt, antwortet Kapshammer: „Auf jeden Fall! Das Arbeiten mit einem atomaren Digitalen Zwilling des Materials ermöglicht viele Millionen Experimente am Computer durchzuführen, sich dann die vielversprechendsten herauszusuchen und nur diese wenigen in Wirklichkeit zu testen. Das spart Zeit wie Geld und reduziert den ökologischen Fußabdruck der Entwicklung neuer Materialien um ein Vielfaches. Zusätzlich ermöglicht es Innovation, da durch die Simulation ein viel tiefer gehendes Verständnis entsteht, wie man den Kunststoff so verändern kann, dass er die gewünschten Eigenschaften erhält.“

© JKU

© JKUAndreas Kapshammer (li.) und Magdalena Huber mit dem Modell eines Hochdruckwasserstofftanks.

In der Pharmaforschung ist es heute zum Stand der Technik geworden, die Proteinfaltung durch Modellierung der atomaren Kräfte vorauszuberechnen. Das ist wichtig, um zu verstehen, welche Teile des Proteins so zu liegen kommen, dass das Medikament dort andocken und damit wirken kann. Werner Schöfberger, Leiter der Business Unit Process Automation, Siemens Österreich und CEE, ist überzeugt: „Jetzt ist die Technologie reif genug, um auch in der industriellen Praxis eingesetzt zu werden, überall dort, wo Werkstoffe mit innovativen Eigenschaften entwickelt werden.“

Zweimal jährlich gibt es zusätzlich zu hi!tech digital wahlweise das Magazin als gedruckte Ausgabe