Antriebe wissen mehr

Kleinste Poren im Material zu erkennen, ist sogar ohne Sensor möglich. Dazu beobachtet man hochfrequent die vom Spindelmotor benötigte Energie und wertet die Daten mit Edge-Computing aus.

Kleinste Poren im Material zu erkennen, ist sogar ohne Sensor möglich. Dazu beobachtet man hochfrequent die vom Spindelmotor benötigte Energie und wertet die Daten mit Edge-Computing aus.

Würden Sie diese Wette eingehen? Eine perfekt ebene Straße hat an einer Stelle ein Loch von nur einem halben Millimeter Durchmesser. Nun wettet eine Person, dass sie, wenn sie mit einem Fahrrad über die Straße fährt, allein an der Kraft, mit der in die Pedale getreten werden muss, erkennt, wann dieses Loch unter dem Rad ist. Logisch – dort wo Luft statt Straße unter dem Rad ist, ist der Rollwiderstand kleiner und es muss weniger stark in die Pedale getreten werden. Allerdings ist diese luftige Tret-Erleichterung sehr gering und dauert nur sehr kurz.

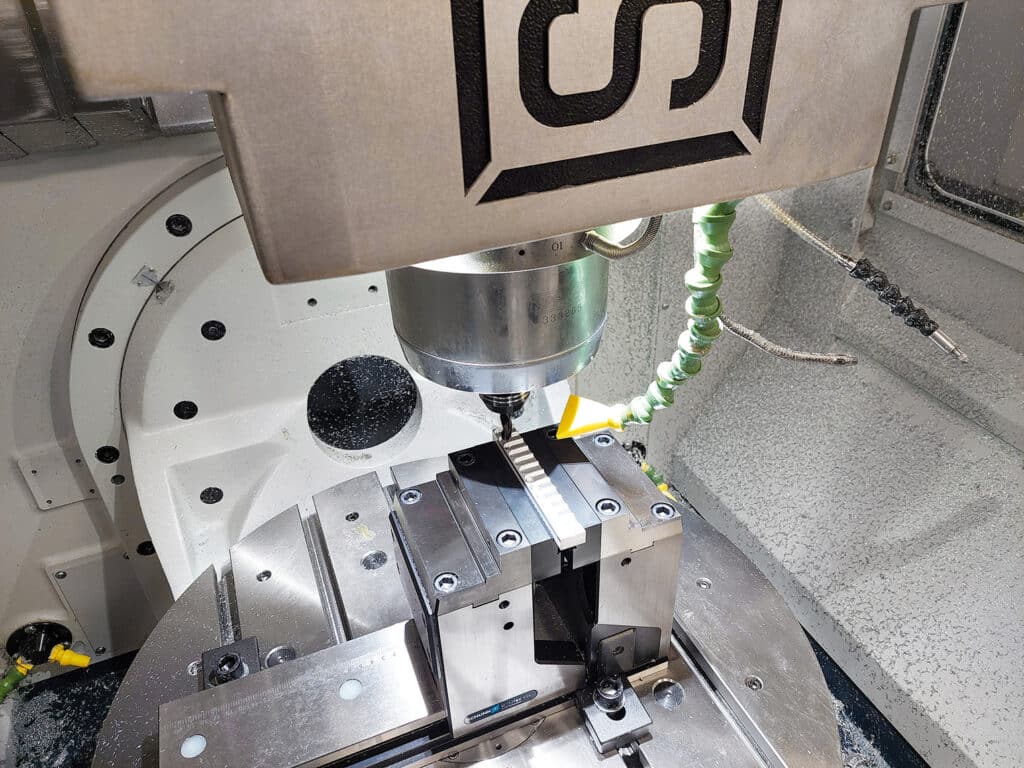

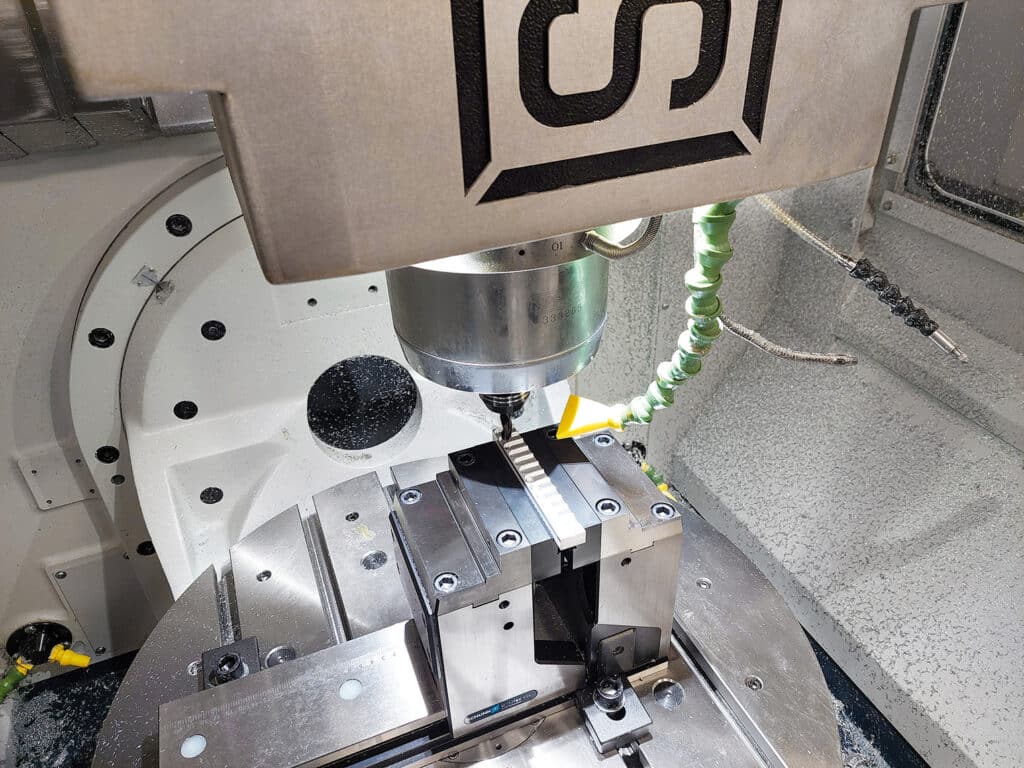

In einem gemeinsamen Forschungsprojekt zwischen dem Forschungszentrum Pro2Future, der TU Graz und Siemens sind wir eine ähnliche Wette auf einer industriellen CNC-Fräsmaschine eingegangen: Ohne dass wir Kraftsensoren eingebaut haben, erkennen wir nur aus dem Energiebedarf des Spindelmotors (die Spindel ist der drehende Teil, in dem der Fräskopf samt Fräswerkzeug eingespannt ist), wo sich im Material eine Pore befindet. Immer dann, wenn die Schneide des Fräswerkzeuges über die Pore, also in der Luft, fräst, tut sie sich dort etwas leichter, als wenn sie wie überall sonst Aluminium wegfräst. „Leichter tun“ bedeutet, dass sie weniger Kraft braucht, der Motor also weniger Strom benötigt und so ein minimaler Einbruch im Energieverbrauch des Spindelmotors auftritt.

Minimal deshalb, weil die Größenverhältnisse ähnlich wie bei der eingangs beschriebenen Fahrradwette sind: das Fräswerkzeug dreht sich mit 10 000 Umdrehungen pro Minute, also sehr schnell. Bei einem Fräskopfdurchmesser von 10 mm entspricht das der Geschwindigkeit von 19 km/h. Markus Brillinger, der Bereichsleiter bei Pro2Future, berichtet über den Erfolg: „Die kleinste Pore, die wir bisher sensorlos erkannt haben, hat nur einen halben Millimeter Durchmesser. Das ist so klein, dass man schon genau hinschauen muss, um dieses kleine Luftloch überhaupt zu sehen.“

Die hohe Geschwindigkeit, mit der eine Schneide des Fräswerkzeuges über die Pore fährt, ist eine Herausforderung. Denn dadurch ist die Schneide nur eine zehntausendstel (!) Sekunde lang innerhalb der Pore. In dieser kurzen Zeit muss der Einbruch des Energiebedarfes erkannt werden.

Da haben wir aber einen Vorteil gegenüber der Fahrradwette: Das Fräswerkzeug dreht sich zwar sehr schnell um die eigene Achse, bewegt sich aber als Ganzes relativ langsam weiter. Abhängig davon, wie viele Schneiden das Fräswerkzeug hat, kommt aber spätestens nach einer Umdrehung die nächste Schneide über die Pore, so dass der extrem kurze Energiebedarfseinbruch zumindest sehr oft innerhalb einer Sekunde wiederkommt. Selbst bei so einer kleinen Pore wird eine zehntel Sekunde benötigt, bis sie ganz weggefräst ist. Diese zehntel Sekunde haben wir Zeit, die Pore zu erkennen.

Als Techniker weiß man, wie man durch Mittelwertbildung bzw. Signalfiltern diese vielen kurzen Energiebedarfseinbrüche nutzen kann. So gelingt es, allein mit dem Siemens-Edge-Device die Signale auszuwerten und auch diese kleine Pore zu erkennen. Das erspart kostenintensive Spezialmessgeräte.

„Materialfehler bereits während der Bearbeitung zu erkennen, ist deshalb enorm wichtig, damit einerseits aufwendige Materialprüfungen im Nachgang vermieden werden können und andererseits weder Energie, Zeit noch Maschinenressourcen in der Fertigbearbeitung von Bauteilen mit Materialfehlern verschwendet werden müssen. Dies ist in der Fertigungsindustrie ganz besonders entscheidend, wenn es sich um sicherheitsrelevante Bauteile handelt“, meint Brillinger und er fährt weiter fort: „Es wäre natürlich am einfachsten, wenn die Materialfehler schon beim Materialeinkauf sichtbar wären. Oft ist es aber so, dass sich die Materialfehler im Inneren des Werkstückes verbergen und erst beim Fräsen, Drehen, Bohren oder Schleifen sichtbar werden. Dann muss das Werkstück aussortiert werden, bevor noch mehr Arbeit investiert wird.“

Und Matthias Kneissl von Siemens ergänzt: „Das Forschungsprojekt hat uns nochmals vor Augen geführt, welcher Schatz an Information in unseren Antriebssteuerungen steckt und wie feinfühlig diese Signale auf geänderte Belastungen reagieren. Siemens Industrial Edge for Machine Tools macht es mit dem hochfrequenten und synchronen Datenabgriff im Lageregeltakt möglich, diesen Schatz für Kundenapplikationen zu heben.“

Zweimal jährlich gibt es zusätzlich zu hi!tech digital wahlweise das Magazin als gedruckte Ausgabe