Der große digitale (Flaschen-)Dreh

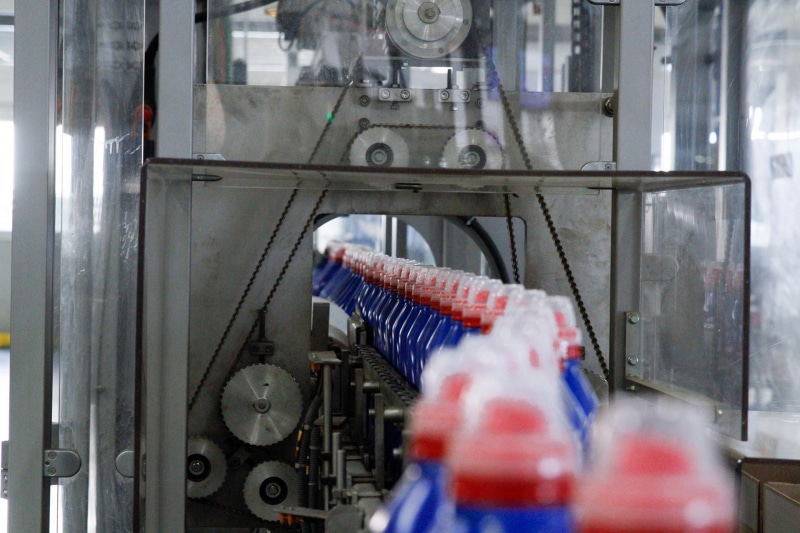

Bei der Abfüllung von Reinigungsmittel werden die korrekte Füllmenge sowie der Fülldruck automatisch überwacht.

© Siemens

© Siemens

Bei der Abfüllung von Reinigungsmittel werden die korrekte Füllmenge sowie der Fülldruck automatisch überwacht.

Was haben Marken wie Persil, Perwoll oder Somat gemeinsam? Sie alle werden von Henkel hergestellt. So unterschiedlich wie die Produkte sind auch die Anforderungen an deren Fertigung. Mit Digitalisierungslösungen von Siemens Österreich setzt Henkel alles daran, dem hohen Qualitätsanspruch weiter gerecht zu werden und die Effizienz zu steigern.

Als Fritz Henkel im Jahr 1878 das erste Pulver-Waschmittel auf den Markt brachte, hatte er keine Vorstellung davon, welchen Siegeszug sein Unternehmen noch antreten sollte. Heute produziert das Unternehmen mit Sitz in Düsseldorf unter anderem Wasch- und Reinigungsmittel an mehr als 30 Standorten rund um den Globus.

Der Produktionsstandort im spanischen Montornés del Vallés bei Barcelona gehört zu den modernsten und am stärksten automatisierten des Unternehmens. Bis zu 300 Flaschen Flüssigwaschmittel pro Minute sausen dort in der Verpackungslinie über das Band von Station zu Station.

Dabei kommt es vor allem darauf an, dass exakt die vorgegebene Menge mit dem richtigen Druck in die Flaschen gefüllt wird. Anschließend werden die Verschlusskappen aufgeschraubt, das Label aufgeklebt und alles roboterunterstützt in automatisch aufgefaltete Kartons verpackt. Sind diese verschlossen und mit den erforderlichen Informationen versehen – selbstverständlich auch automatisiert -, werden sie auf Paletten gepackt und diese foliert.

Damit die gesamte Produktion reibungslos abläuft, überwachen Kontrollpunkte sämtliche Parameter wie etwa Füllmenge oder korrekt positionierte Etiketten in jedem einzelnen Schritt.

© Siemens

© SiemensBisher „kommunizierten“ die Maschinen der Verpackungslinie wenig systematisch und eher individuell miteinander. Der erste Schritt war daher, die Maschinen unterschiedlicher Hersteller mit eigenen Softwarelösungen zu harmonisieren und zuverlässige Kommunikationsstandards festzulegen. Unterstützt von Siemens-Experten aus Deutschland, Österreich und Italien implementierte Henkel eine komplexe Lösung, um die Abfüll- und Verpackungslinien effizienter zu machen.

Das neue Linienmanagementsystem beinhaltet standardisierte OPC UA Schnittstellen, Profinet, TIA Portal und Simatic S7-1500 Controller. Mit dieser Lösung können alle Maschinen innerhalb der Verpackungslinie flexibel über Linien hinweg ausgetauscht werden. Ebenso lassen sich neue Komponenten oder Maschinen schnell und einfach integrieren, ohne Änderungen in übergeordneten Systemen oder die Anpassung und Erfassung von Kennzahlen.

Die Basis zur Bestimmung definierter Parameter zu Qualität, Maschinenverfügbarkeit und Produktionsleistung – und um damit Abfüllung und Verpackung zu optimieren -, bildet das installierte Manufacturing Execution System (MES). Das MES reagiert flexibel auf aktuelle Zustände und berücksichtigt ungeplante Stillstände ebenso wie geplante Pausen für Wartung oder Produktwechsel.

© Siemens

© SiemensAus den Reports der Auswertungen von Wochen, Tagen bis zu einzelnen Schichten werden Verbesserungspotenziale schnell sichtbar, beispielsweise, wenn eine Maschine innerhalb der gesamten Line nicht optimal eingestellt ist. Die kontinuierlichere Fahrweise der Abfüll- und Verpackungslinien verbessert letztlich Produkt- und Verpackungsqualität und reduziert Verschleiß.

Als weiterer Teil der Gesamtlösung wurden die Betriebszustände besser visualisiert. Statt direkt an den Bediengeräten der Maschinen, werden Auftragsdaten und eventuelle Abweichungen nun automatisch und übersichtlich in einem zentralen System angezeigt. Mit einer weltweit standardisierten Darstellung für jede Linie und jedes Henkel-Werk sind Betriebszustände, Produktionsziele und deren Zielerreichung einfach und jederzeit zu erkennen. Gleichzeitig können die Erfahrungen aus den Maschinenverbesserungen bei realisierten Linien auf neue Anlagen übertragen werden. Ein weiterer Vorteil: Der Bediener kann jederzeit auf die Dokumentationen zurückgreifen, Schulungs- und Trainingsaufwände für die Instandhaltung werden reduziert und die Ersatzteilhaltung verringert.

© Siemens

© SiemensDie Gesamtlösung, eingebettet in das Henkel-IT-System, führte bereits zu einer Effizienzsteigerung von über zehn Prozent. Derzeit ist geplant, das bestehende Linien-Integrationssystem um neue Produktinnovationen und digitale Funktionen zu erweitern. Dazu zählen beispielsweise eine stärkere Roboter-Integration an den Verpackungsstationen und die Einführung eines digitalen Zwillings.

Zweimal jährlich gibt es zusätzlich zu hi!tech digital wahlweise das Magazin als gedruckte Ausgabe