Effiziente Intralogistik durch Simulation

Tecnomatix Plant Simulation bei Beumer Group GRZ GmbH im Einsatz.

© Beumer Group

© Beumer Group

Tecnomatix Plant Simulation bei Beumer Group GRZ GmbH im Einsatz.

© Beumer Group

© Beumer Group„Durch Softwareunterstützung wie Tecnomatix Plant Simulation von Siemens wird die Effizienz von – insbesondere sehr komplexen – Logistikanlagen spürbar besser“, fasst Adrian Kachelmaier, Managing Director, Beumer Group GRZ GmbH, zusammen. Kerngeschäft der Unternehmenseinheit in der Steiermark, die seit etwa zwei Jahren neue Lösungen entwickelt, sind Taschensortiersysteme. Mit neuer Technologie und logistischer Optimierung will Beumer den expandierenden Markt unterstützen. Übliche Taschensortieranlagen sind häufig auf etwa 3 kg Gewicht pro Carrier ausgelegt, die Pilotanlage von Beumer zeigt, dass auch 7 kg kein Problem sind. Das Unternehmen will mittelfristig einen weiteren Schritt in punkto Gewicht wagen.

Platzsparender Aufbau und logistische Finessen machen Taschensortiersysteme besonders attraktiv. Ein entsprechender Algorithmus sorgt im Matrix-Sorter für eine hundertprozentige Sequenzierung. Die Kommissionierung einzelner Aufträge folgt einem definierten Ablauf, die Ware wird in sinnvoller Reihenfolge verpackt und verschickt. Sowohl im Shop-Delivery als auch beim E-Commerce-Geschäft erweist sich dieser Prozess als vorteilhaft.

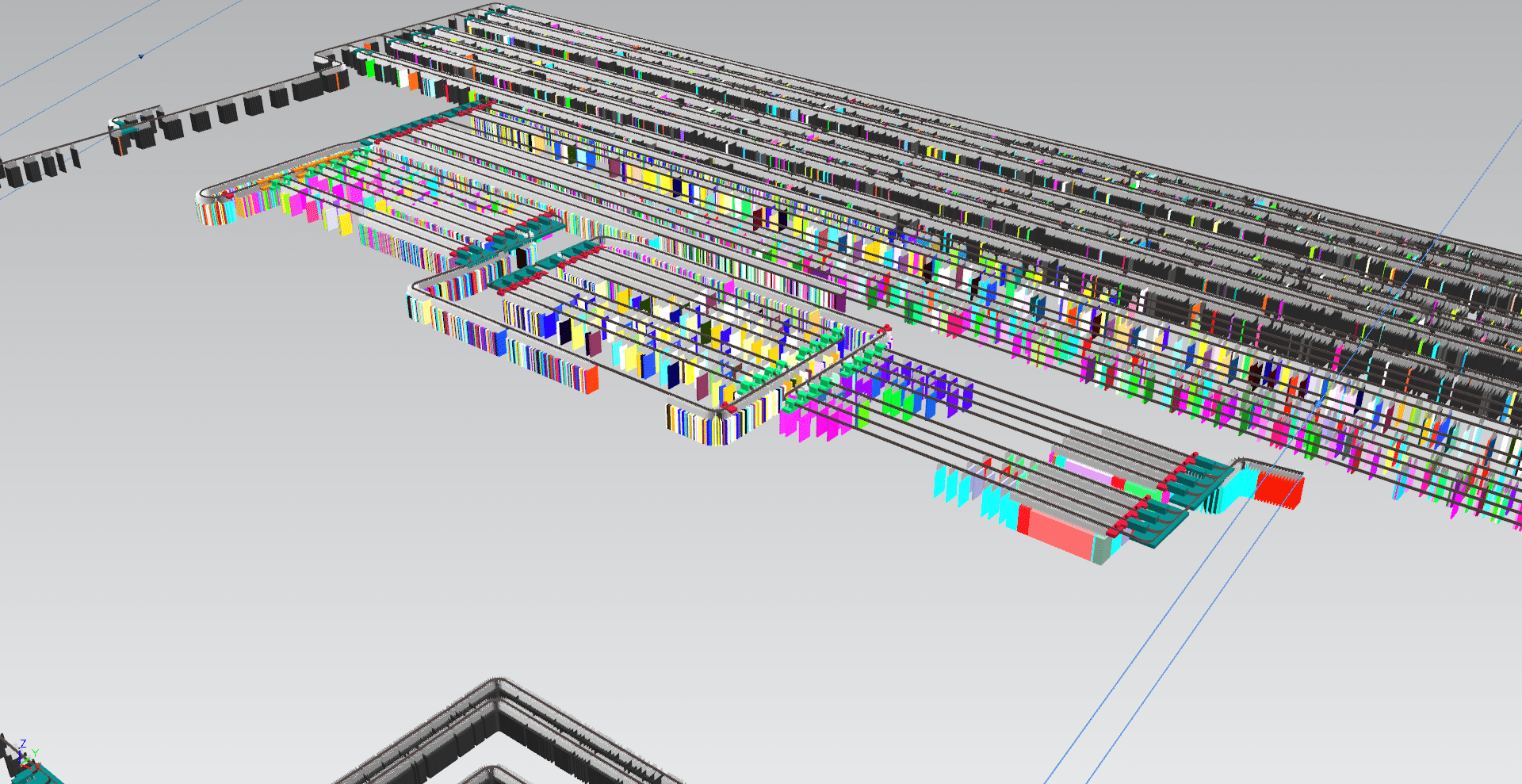

„Unsere Technik ist eine andere“, erklärt Kachelmaier, der mit seinen Mitarbeitern jahrelanges Know-how auch bei anderen Logistikunternehmen sammeln konnte. Gezielte Auswahl von Laufschienen, Traversen, Antrieb u.v.m. sowie die systematische Prozesskontrolle mit Tecnomatix Plant Simulation sorgen für Effizienz. Die Pilotanlage mit einer Länge von rund 350 m zeigt sämtliche Kundenprozesse im Testsetup. Dauertests prüfen die Technik und optimieren sämtliche Logistikprozesse, was die Gesamtkonstruktion stetig weiter verbessert.

© Beumer Group

© Beumer Group

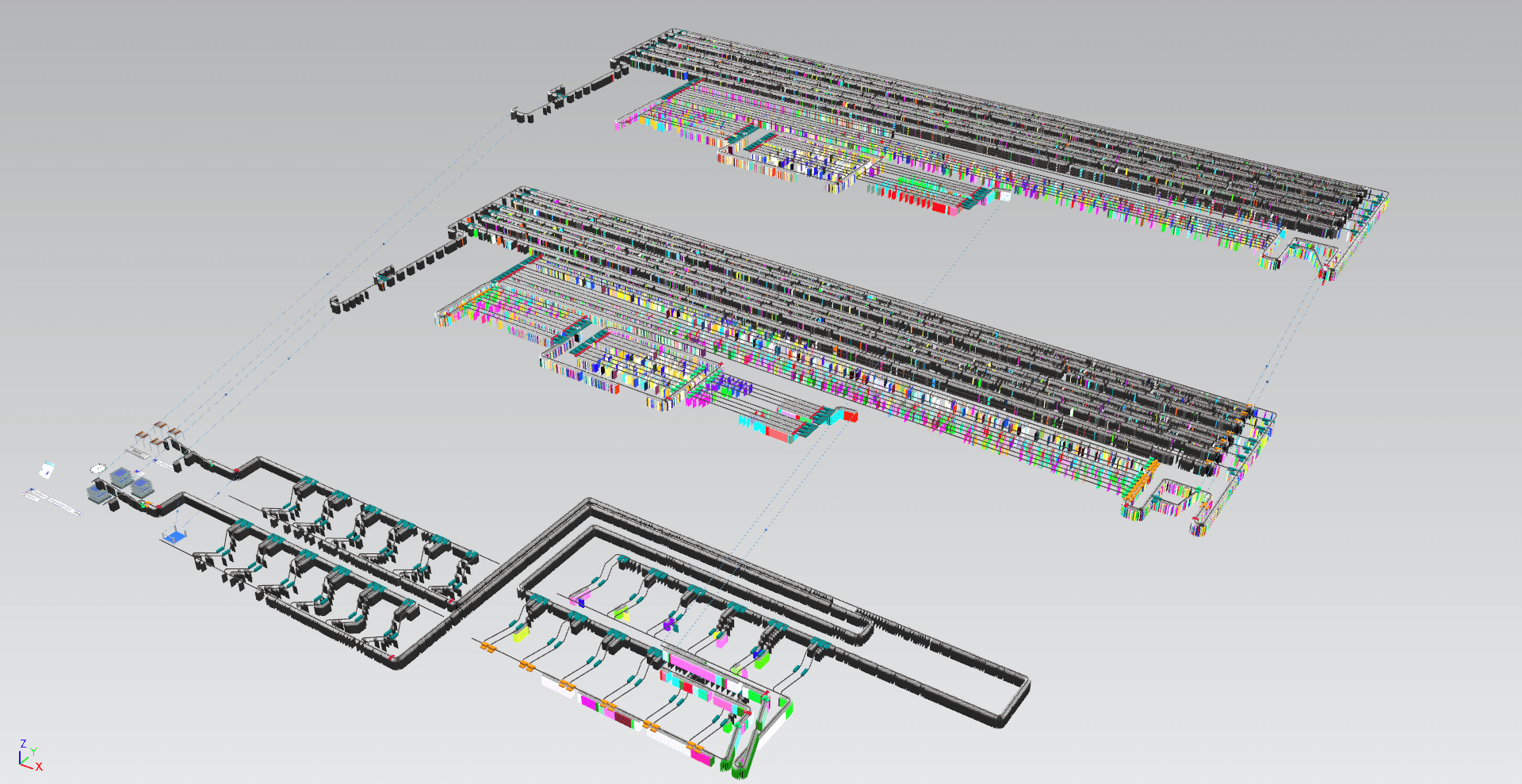

Kachelmaier über die Software, die zur Simulation und Optimierung eingesetzt wird: „Durch den Einsatz von Tecnomatix Plant Simulation gewinnen wir Erkenntnisse, wie sie nur durch ein systematisches Analysieren der Logistik möglich sind.“ Beispielsweise wurde mittels „Simulation as a Service“ mit Tecnomatix Plant Simulation ein digitaler Zwilling mit zwei Sortiermodulen aufgebaut. Die Anlage besteht dabei aus 45.000 Taschen, die über Förderstrecken von ca. 8.000 Meter verfahren werden. Die Projektarchitektur der virtuellen Anlage besteht aus Einlagerungs- und Entnahmeplätzen, Matrix-Sorter, Batch-Puffer und Dynamischem Puffer. Damit lassen sich im Vorfeld sämtliche logistische Prozesse durchspielen und am Bildschirm optimieren. Der generische Aufbau der Software ermöglicht eine leichte Programmierung von Grundaufbau und Anpassungen von Anlagen und Logistikprozessen. Die Syntax ist so aufgebaut, dass die Anlagen- bzw. Logistikparameter in Listenform beschrieben werden. Die Software übernimmt und zeichnet daraus die entsprechenden Abbilder und Modelle. „Das funktioniert in der Praxis entsprechend schnell und komfortabel“, so Kachelmaier.

Tecnomatix Plant Simulation ermöglicht die problemlose Anpassung des innovativen Taschensortiersystems an komplexe Aufgabenstellungen und ist in der Lage, die Leistungsfähigkeit der Lösungen schon vor Konstruktions- und Produktionsbeginn zu belegen. „Das ist ein immenser Vorteil“, versichert der Experte, „wie er von Kunden heutzutage immer häufiger erwartet – zumindest aber geschätzt wird.“

© Siemens

© Siemens  © Siemens

© SiemensSoftwaresimulationen bescheren selbst erfahrenen Praktikern noch einen „Aha-Effekt“. Ein Beispiel dafür ist die Verteilung der einzelnen Carrier. Welcher Träger befindet sich wo und wie lange dort? Die Antwort auf diese Frage liefert Tecnomatix Plant Simulation auf Knopfdruck, es zeigt sich beispielsweise, wie lange sich Ladungsträger in unterschiedlichen Lastsituationen befinden. Die Maximalleistung einer Vereinzelung ist innerhalb einer Simulation ein höchst interessanter Hotspot. Es hat sich gezeigt, dass die gemittelte Leistung einer Vereinzelung weit niedriger liegen kann als das üblicherweise erwartet wird. Auch die Gegenüberstellung von Systemleistung und technischer Leistung zeigt, wo richtig und wo überdimensioniert wird. Denn nicht selten folgten Unternehmen der Faustformel, wonach die Systemleistung mit 20 Prozent beaufschlagt werde, um Reserven für die technische Leistungsfähigkeit bereit zu stellen. „Eine solche Berücksichtigung von Worst-Case-Szenarien ist bei fachgerechter Auslegung und ergänzender Simulation bei modernen Logistiklösungen nicht notwendig“, versichert der Experte.

© Beumer Group

© Beumer GroupEin digitaler Zwilling des Betriebs eines Logistikzentrums bzw. einer Logistikanlage beinhaltet und ermöglicht das digitale Entwerfen, Simulieren, Verifizieren und Optimieren sämtlicher intralogistischer Prozesse vor Beginn der physischen Realisierung.

Tecnomatix Plant Simulation läuft autark und kann bei Siemens sowohl als Dienstleistung genutzt als auch zur Eigennutzung bezogen werden. „Kosten sparen durch Simulation“ umrahmt den Einsatz solcher Softwarelösungen.

„Bei Logistikprojekten geht es doch immer darum, möglichst individuelle Aufgabenstellungen mit der bestmöglichen Gesamtlösung für ein Maximum an Durchsatzleistung zu realisieren. Dafür braucht man Erfahrung, eine leistungsfähige Technik – und nicht zuletzt eine Software wie Tecnomatix Plant Simulation, die sämtliche Abläufe bis ins kleinste Detail analysiert und so die Möglichkeiten bzw. die Effizienz des jeweiligen Logistiksystems belegt“, hält Adrian Kachelmeier abschließend fest.

Zweimal jährlich gibt es zusätzlich zu hi!tech digital wahlweise das Magazin als gedruckte Ausgabe